Вибір правильного повороту свердловини для вашого проекту передбачає розуміння трьох ключових факторів: матеріалів, покриття та геометричних особливостей. Кожен з цих елементів відіграє вирішальну роль у виконанні та довговічності свердловини. Ось детальніше подивитися, як прийняти обґрунтоване рішення.

Матеріал

1. Швидкісна сталь (HSS):

Швидкошвидкісна сталь (HSS) була невід'ємною частиною ріжучих інструментів вже більше століття, що оцінюється за широке застосування та доступність. Біти свердловин HSS відомі своєю універсальністю, добре працюють як за допомогою ручних тренувань, так і за стабільними платформами, такими як преси свердла. Ключовою перевагою HSS є його перезавантаження, що підвищує довговічність свердління і робить його економічно вигідним вибором і для токарних інструментів. Крім того, HSS має різні оцінки, кожен з яких має різні елементарні композиції, щоб задовольнити конкретні потреби в різанні. Цей сорт у сталевих оцінках додає пристосованості HSS, що робить його універсальним та найважливішим компонентом у різних завданнях обробки.

2. Cobalt HSS (HSSE або HSSCO):

Порівняно з традиційним HSS, Cobalt HSS демонструє чудову твердість та теплову витривалість. Це посилення властивостей призводить до значно покращеної стійкості до стирання, що робить шматочки свердління HSSE більш міцними та ефективними. Включення кобальту в HSSE не тільки сприяє підвищеній стійкості до стирання, але й підвищує загальний термін експлуатації. Так само, як стандартний HSS, BITS HSSE зберігає користь від переороби, що ще більше продовжує їх корисне життя. Наявність кобальту в HSSE робить ці шматочки особливо придатними для більш вимогливих завдань буріння, де міцність та стійкість до абрази є важливими.

3. Карбід:

Карбід - це металевий матричний композит, в першу чергу з вольфрамового карбіду з різними в'яжучами. Це суттєво перевершує HSS у твердості, теплостійкості та стійкості до стирання. Хоча дорожчі, карбідні інструменти переважають на тривалість життя та швидкість обробки. Вони потребують спеціалізованого обладнання для повторного активації.

Покриття

Бітні покриття широко різняться і вибираються на основі програми. Ось короткий огляд деяких поширених покриттів:

1. Без покриття (яскраво):

Це найпоширеніший колір для свердловин HSS. Ідеально підходить для м’яких матеріалів, таких як алюмінієві сплави та низьковуглецева сталь, бездоганні інструменти є найбільш доступними.

2. Чорне оксид покриття:

Забезпечує кращу змащування та тепловідповідач, ніж інструменти без покриття, покращуючи тривалість життя на понад 50%.

3. Покриття нітриду титану (олова):

Біти, покриті титаном, добре працюють у багатьох сценаріях додатків завдяки їх унікальними характеристиками продуктивності. По -перше, це підвищує твердість та стійкість до стирання через покриття, що дозволяє шматочку залишатися різким, свердлюючи більш жорсткі матеріали та забезпечуючи довший термін служби. Ці шматочки зменшують тертя та накопичення тепла, підвищуючи ефективність різання, захищаючи біт від перегріву. Титанові шматочки підходять для використання у багатьох матеріалах, таких як нержавіюча сталь, алюміній та дерево, що робить їх ідеальними для інженерних та домашніх застосувань. Крім того, ці шматочки проникають у матеріали швидше та чистіше, забезпечуючи більш підходящу поверхню різання. Незважаючи на те, що свердла з титаном може коштувати дорожче, ніж звичайні тренування, їх висока ефективність та тривалий термін життя роблять їх хорошою віддачею інвестицій для застосувань, які потребують високої стійкості до стирання та точного різання.

4. Алюмінієвий титановий нітрид (Altin) покриття:

По-перше, покриття Altin надзвичайно теплостійкі, що дозволяє їм досягти успіху в високошвидкісному різанні та обробці високотемпературних сплавів. По-друге, це покриття значно покращує стійкість до стирання та продовжує термін експлуатації інструментів, особливо при обробці жорстких матеріалів, таких як нержавіюча сталь, титанові сплави та сплави на основі нікелю. Крім того, покриття Altin зменшує тертя між свердлом та заготовкою, покращуючи ефективність обробки та допомагає досягти більш плавної поверхні різання. Він також має хорошу стійкість до окислення та хімічну стабільність, що дозволяє йому підтримувати продуктивність у суворому робочому середовищі. Загалом, свердла з покриттям Альтіна ідеально підходить для високошвидкісних, високоточних обробних застосувань, і особливо підходить для обробки жорстких матеріалів, які ставлять виклик звичайним навчанням.

Геометричні особливості

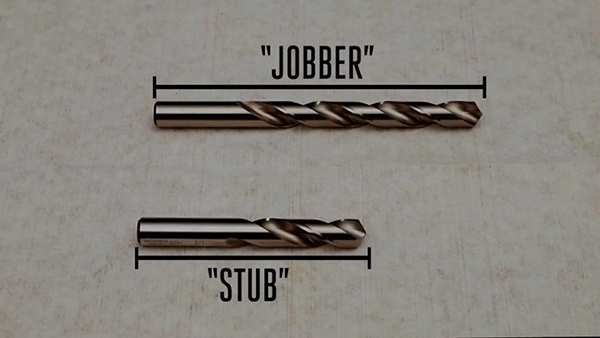

1. Довжина:

Співвідношення довжини до діаметра впливає на жорсткість. Вибір свердла з достатньою довжиною флейти для евакуації чіпа та мінімального навісу може підвищити жорсткість та термін інструментів. Недостатня довжина флейти може пошкодити біт. На ринку є різні стандарти довжини. Деякі загальні довжини - це робочий, устбі, DIN 340, DIN 338 тощо.

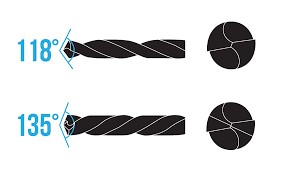

2. кут точки свердління:

Кут точки 118 ° поширений для м'яких металів, таких як низька вуглецева сталь та алюміній. Зазвичай йому не вистачає можливостей егоцентрики, потребує пілотного отвору. Кут точки 135 ° з його егоцентричною особливістю усуває необхідність окремого отвору в центрі, заощаджуючи значний час.

На закінчення, вибір правильного повороту свердла передбачає збалансування вимог, що просвердлюються, бажаний термін експлуатації та виконання бітів та конкретні вимоги вашого проекту. Розуміння цих факторів забезпечить вибрати найбільш ефективний та ефективний свердління для своїх потреб.

Час посади:-10-2024 січня