Вибір правильного спірального свердла для вашого проекту передбачає розуміння трьох ключових факторів: матеріалу, покриття та геометричних особливостей. Кожен з цих елементів відіграє вирішальну роль у продуктивності та довговічності свердла. Ось детальніший огляд того, як прийняти обґрунтоване рішення.

Матеріал

1. Швидкорізальна сталь (HSS):

Швидкорізальна сталь (HSS) є невід'ємною частиною різальних інструментів вже понад століття, цінуючись за широке застосування та доступність. Свердла HSS відомі своєю універсальністю, добре працюють як з ручними дрилями, так і зі стабільними платформами, такими як свердлильні верстати. Ключовою перевагою HSS є можливість повторного заточування, що збільшує довговічність свердел і робить їх економічно ефективним вибором для токарних інструментів. Крім того, HSS має різні марки, кожна з яких має різний елементний склад для задоволення конкретних потреб різання. Така різноманітність марок сталі додає адаптивності HSS, що робить її універсальним та важливим компонентом у різноманітних завданнях обробки.

2. Кобальтова швидкорізальна сталь (HSSE або HSSCO):

Порівняно з традиційною швидкорізальною сталлю (HSS), кобальтова HSS демонструє чудову твердість та термостійкість. Це покращення властивостей призводить до значного покращення стійкості до стирання, що робить свердла HSSE більш довговічними та ефективними. Додавання кобальту до HSSE не тільки сприяє його підвищеній стійкості до стирання, але й подовжує його загальний термін служби. Як і стандартні HSS, свердла HSSE зберігають перевагу можливості повторного заточування, що ще більше подовжує термін їхнього використання. Наявність кобальту в HSSE робить ці свердла особливо придатними для складніших завдань свердління, де міцність та стійкість до стирання є важливими.

3. Карбід:

Карбід – це металевий композит, виготовлений переважно з карбіду вольфраму з різними зв'язуючими речовинами. Він значно перевершує швидкорізаючу сталь за твердістю, термостійкістю та стійкістю до стирання. Хоча карбідні інструменти дорожчі, вони перевершують термін служби та швидкість обробки. Для їх повторного заточування потрібне спеціалізоване обладнання.

Покриття

Покриття для бурових долотів дуже різняться та вибираються залежно від застосування. Ось короткий огляд деяких поширених покриттів:

1. Без покриття (яскраве):

Це найпоширеніший колір для свердел HSS. Ідеально підходять для м'яких матеріалів, таких як алюмінієві сплави та низьковуглецева сталь, а інструменти без покриття є найдоступнішими.

2. Покриття чорним оксидом:

Забезпечує краще змащування та термостійкість, ніж інструменти без покриття, збільшуючи термін служби більш ніж на 50%.

3. Покриття з нітриду титану (TiN):

Свердла з титановим покриттям добре працюють у багатьох сценаріях застосування завдяки своїм унікальним характеристикам. По-перше, покриття підвищує твердість і стійкість до стирання, дозволяючи свердлу залишатися гострим під час свердління твердіших матеріалів і забезпечуючи довший термін служби. Ці свердла зменшують тертя та нагрівання, підвищуючи ефективність різання, одночасно захищаючи свердло від перегріву. Свердла з титановим покриттям підходять для використання з багатьма матеріалами, такими як нержавіюча сталь, алюміній і дерево, що робить їх ідеальними для інженерних та побутових застосувань. Крім того, ці свердла швидше та чистіше проникають у матеріали, забезпечуючи акуратнішу поверхню різання. Хоча свердла з титановим покриттям можуть коштувати дорожче, ніж звичайні свердла, їхня висока ефективність і тривалий термін служби роблять їх гарною окупністю інвестицій для застосувань, які потребують високої стійкості до стирання та точного різання.

4. Покриття з нітриду алюмінію та титану (AlTiN):

По-перше, покриття AlTiN надзвичайно термостійкі, що дозволяє їм досягати успіху в високошвидкісному різанні та обробці жароміцних сплавів. По-друге, це покриття значно покращує стійкість до стирання та подовжує термін служби інструменту, особливо під час обробки твердих матеріалів, таких як нержавіюча сталь, титанові сплави та сплави на основі нікелю. Крім того, покриття AlTiN зменшує тертя між свердлом та заготовкою, підвищуючи ефективність обробки та допомагаючи досягти більш гладкої поверхні різання. Воно також має добру стійкість до окислення та хімічну стабільність, що дозволяє йому підтримувати продуктивність у складних робочих умовах. Загалом, свердла з покриттям AlTiN ідеально підходять для високошвидкісної та високоточної обробки, а також особливо підходять для обробки твердих матеріалів, що є проблемою для звичайних свердлів.

Геометричні особливості

1. Довжина:

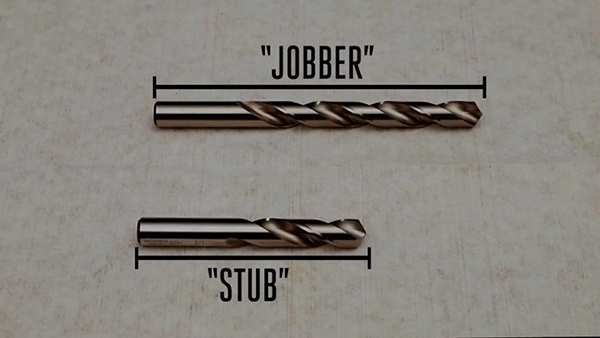

Співвідношення довжини до діаметра впливає на жорсткість. Вибір свердла з достатньою довжиною канавки для відведення стружки та мінімальним вильотом може підвищити жорсткість та термін служби інструменту. Недостатня довжина канавки може пошкодити свердло. На ринку представлені різні стандарти довжини. Деякі поширені довжини: Jobber, stubby, DIN 340, DIN 338 тощо.

2. Кут вершини свердла:

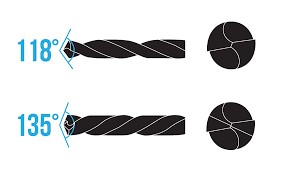

Кут заввишки 118° поширений для м’яких металів, таких як низьковуглецева сталь та алюміній. Зазвичай йому бракує можливості самоцентрування, потрібен попереднього отвору. Кут заввишки 135° завдяки своїй функції самоцентрування усуває необхідність в окремому центруючому отворі, що значно заощаджує час.

На завершення, вибір правильного спірального свердла передбачає балансування вимог до матеріалу, що свердлиться, бажаного терміну служби та продуктивності свердла, а також конкретних вимог вашого проекту. Розуміння цих факторів забезпечить вам вибір найефективнішого свердла для ваших потреб.

Час публікації: 10 січня 2024 р.